SPAWANIE TWORZYW SZTUCZNYCH

Nie ma chyba działu gospodarki, w którym tworzywo sztuczne nie znajdowało by zastosowania. Stosuje się je do budowy górniczych taśmociągów o wielokilometrowej długości, do wykładania zbiorników o powierzchni tysięcy hektarów i do sporządzania mikroelementów elektronicznych ledwie widocznych gołym okiem. Z tworzyw sztucznych wykonuje się panwie zgniataczy hutniczych i kółka do zegarków. Przysłowiowy zjadacz chleba nie jest zorientowany, że jego bochenek formowano na maszynach z wykładziną policzterofluoroetylenu, a wielbiciel motoryzacji że lśniąca obudowa wykonana jest z ABS pokrytego warstwą metalu.

Nie ma chyba działu gospodarki, w którym tworzywo sztuczne nie znajdowało by zastosowania. Stosuje się je do budowy górniczych taśmociągów o wielokilometrowej długości, do wykładania zbiorników o powierzchni tysięcy hektarów i do sporządzania mikroelementów elektronicznych ledwie widocznych gołym okiem. Z tworzyw sztucznych wykonuje się panwie zgniataczy hutniczych i kółka do zegarków. Przysłowiowy zjadacz chleba nie jest zorientowany, że jego bochenek formowano na maszynach z wykładziną policzterofluoroetylenu, a wielbiciel motoryzacji że lśniąca obudowa wykonana jest z ABS pokrytego warstwą metalu.

1. Pojecie tworzywo sztuczne

Składnikiem tworzyw sztucznych są syntetyczne lub pół syntetyczne organiczne związki wielocząsteczkowe. Związki te nie muszą w tworzywie sztucznym stanowić składnika głównego pod względem ilościowym, czego przykładem mogą być liczne laminaty tłoczywa, a zwłaszcza wprowadzone ostatnio do budownictwa plasto-betony zawierające niejednokrotnie poniżej 15% związków wielocząsteczkowych. Zaszeregowanie powyższe tworzyw sztucznych znajduje charakterystyczny oddźwięk w handlu, rozprowadza się bowiem w branży tworzyw sztucznych np., niektóre laminaty, których rdzeń zbudowany jest ze skrawków drewnianych, a tylko kico z tworzywa sztucznego. W materiałach tych istotnym składnikiem jest spoiwo wiążące rdzeń np., mocznikowo-formajaldechydowych, jak również melaminowy laminat na powierzchni.

2. Technologia spawania

2.1 Charakterystyka metody spawania

Spawaniem tworzyw sztucznych określa się proces łączenia na gorąco elementów z termoplastów przez uplastycznienie i stopienie ich krawędzi bez wywierania docisku. Największe znaczenie ma proces spawania w strumieniu gorącego gazu (gazowego nośnika ciepła) przy użyciu prętów spawalniczych spełniających rolę spoiwa.

Strumień gorącego gazu stanowi najczęściej powietrze lub rzadziej azot i dwutlenek węgla. Stosowanie azotu i dwutlenku węgla zabezpiecza tworzywa przed nadmiernym utlenianiem w podwyższonej temperaturze, mogącym występować podczas stosowania powietrza, ma to szczególne znaczenie przy spawaniu tworzyw stosunkowo łatwo ulegających utlenianiu.

Podstawowe parametry gazu opuszczającego palnik są następujące: temperatura, która zależy głównie od temperatury topnienia tworzywa i na ogół zawiera się w granicach 210 ÷ 290ºC, oraz ciśnienie, które powinno wynosić od 0,006 do 0,05 MPa.

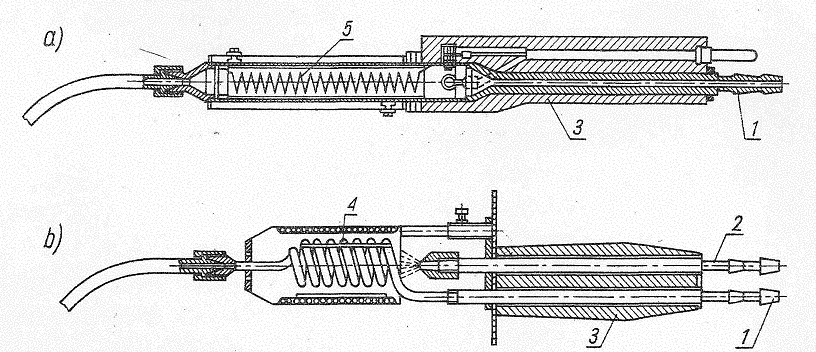

Wymienione parametry uzyskuje się w specjalnych palnikach, które za względu na źródło ciepła dzielą się na palniki elektryczne (rys. 1a) i gazowe (rys. 1b).

Rys 1. Palniki do spawania w strumieniu gorącego gazu z ogrzewaniem a) elektrycznym, b). gazowym;

1 — dopływ gorącego gazu do spawania, 2 — dopływ gazu ogrzewającego, 3 — uchwyt,

4 — przewód spiralny, 5 — grzejnik oporowy

Palniki elektryczne są ogrzewane spiralami oporowymi o mocy 250 ÷ 500 W. Do palników gazowych stosuje się acetylen, gaz ziemny, płynny gaz propan-butan. Palniki są zasilane sprężonym powietrzem, którego zużycie wynosi od 1,2 do 2 m3/h. Temperaturę nagrzanego powietrza reguluje się przez zmianę ciśnienia sprężonego powietrza, względnie przez zmianę napięcia prądu zasilającego w palnikach elektrycznych lub zmianę wielkości płomienia (ilości gazu) w palnikach gazowych.

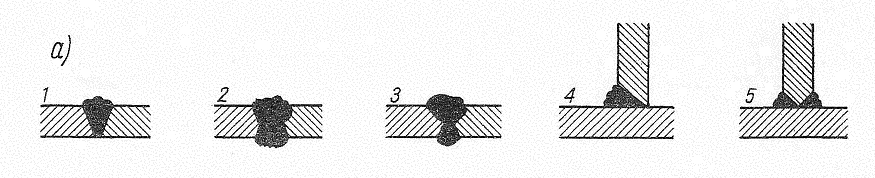

2.2 Charakterystyka złączy spawanych

Najkorzystniejszymi właściwościami wytrzymałościowymi wśród połączeń spawanych charakteryzują się złączą doczołowe. Nie zaleca się natomiast stosowania złączy zakładkowych i nakładkowych, gdyż ich wytrzymałość osiąga w najlepszym przypadku 65 % wytrzymałości złączy doczołowych.

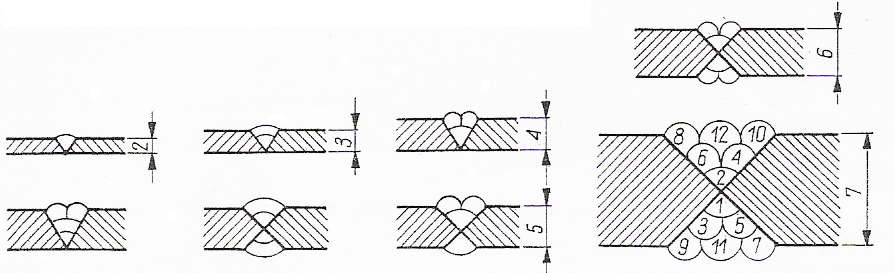

W technice spawania tworzyw w strumieniu gorącego gazu stosuje się dwa podstawowe rodzaje spoin: czołowe (spoiwo wprowadzane między powierzchnie styku elementów) i pachwinowe (spoiwo wprowadzane do kąta obok styku). Dalszy podział spoin uwzględnia kształt rowka spawalniczego utworzonego przez powierzchnie styku łączonych elementów (rys. 2). Częściej stosuje się spoiny czołowe, gdyż ich konstrukcja pozwala łatwiej wypełnić rowek spoiwem niż w przypadku spoin pachwinowych. Przy łączeniu elementów o większej grubości (powyżej 5 mm dla twardego PVC) jest stosowana spoina X. Spoinę V stosuje się natomiast w przypadku łączenia cieńszych elementów. Wytrzymałość mechaniczna spoiny X jest tylko nieznacznie mniejsza niż spoiny V, a na jej wykonanie zużywa się o połowę mniej spoiwa.

Rys. 2. Rodzaje spoin a) czołowych, b) pachwinowych;

1 — spoina V,

2 — spoina symetryczna X,

3 — spoina niesymetryczna X,

4 — spoina 1/2 V,

5 — spoina 1/2 X,

6 — pojedyncza spoina pachwinowa,

7 — podwójna spoina pachwinowa

Wytrzymałość mechaniczną spoiny określa się zwykle stosunkiem jej wytrzymałości na rozciąganie do analogicznej wytrzymałości materiału zwartego (nie spojonego). Najczęściej tak określona wytrzymałość względna przy spawaniu ręcznym wynosi odpowiednio: 80 ÷ 90% przy spawaniu twardego PVC, 60 ÷ 80% przy spawaniu PMMA z użyciem spoiwa z tego samego materiału oraz 70 ÷ 90% z zastosowaniem prętów spawalniczych z PVC, 90 ÷ 95% przy łączeniu PEdg, 50 ÷ 80% — PEmg, 65 ÷ 90% — PP. Metodami spawania zmechanizowanego i automatycznego uzyskuje się spoiny o większej wytrzymałości względnej.

2.3 Przygotowanie elementów do spawania.

Przygotowanie elementów do spawania obejmuje takie operacje i zabiegi, jak wycinanie wykrojów z płyt i twardych folii, przecinanie rur, ukosowanie krawędzi. W przypadku elementów przeznaczonych do spawania czołowego obrabia się ich krawędzie w celu ułatwienia dostępu ciepła do dolnych warstw spajanego materiału. Należy przy tym zwrócić uwagę na dokładne dopasowanie łączonych elementów, ponieważ decyduje to w znacznej mierze o jakości wytworzonego następnie złącza.

Przy wykonywaniu spoin czołowych ukosuje się powierzchnię łączonych elementów zwykle pod tym samym kątem (30 ÷ 35° dla PVC, PP i PMMA, 20 ÷ 25° dla PA). Jedynie przy spajaniu elementów o różnej grubości cieńszemu elementowi jest nadawany mniejszy, a grubszemu większy kąt, tak by np. w przypadku spawania PVC tworzyły one w sumie 60 ÷ 70°.

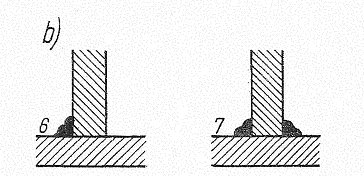

Spawając elementy o grubości powyżej 2 mm nakłada się kolejno kilka warstw spoiwa, gdyż wypełnienie nim całej objętości rowka w jednej operacji jest niemożliwe z uwagi na ograniczony czas nagrzewania. Aby uzyskać spoinę V o dobrych właściwościach wytrzymałościowych, należy wypełnić jej dno cieńszym prętem, a resztę rowka grubszymi prętami. Podczas wykonywania spoiny X kolejne warstwy spoiwa nakłada się w sposób naprzemianległy. Ilość warstw spoiwa niezbędna do wypełnienia spoiny czołowej jest uwarunkowana grubością łączonych elementów (rys. 3).

Rys. 3. Zależność ilości warstw spoiwa od grubości (mm) spawanych elementów

Ze względu na niebezpieczeństwo termicznego rozkładu tworzywa ogrzewanie przy spawaniu powinno być możliwie jak najszybsze i zarazem efektywne. Pręt spawalniczy należy prowadzić zawsze prostopadle do spawanych powierzchni, wywierając przy tym nacisk odpowiednio do przekroju pręta. Dla pręta o przekroju kołowym i średnicy 2 mm docisk wynosi od 5 do 8 N, a średnicy 5 mm — 20 ÷ 26 N.

Przez wahadłowy ruch końcówki palnika powoduje się uplastycznienie termiczne końca pręta spawalniczego, który ugina się pod kątem prostym i wypełnia rowek. Prędkość przesuwania spoiwa wzdłuż rowka zależy od temperatury i grubości pręta. Przy ręcznym spawaniu PVC czas nakładania pojedynczej warstwy spoiwa na długości 1 m wynosi od 4 ÷ 6 min. Automatyzacja procesu umożliwia skrócenie tego czasu do 10 ÷ 30 s. Wymaganą temperaturę spawania utrzymuje się przez zachowanie odpowiedniej odległości dyszy palnika od łączonych elementów i spoiwa, która powinna wynosić od 3 ÷ 5 mm. Temperaturę gazu można określić za pomocą termopary lub przy użyciu odpowiednich topników. Przy spawaniu twardego PVC i PEdg powinna ona wynosić 230 ÷ 250°C, PEmg — 210 ÷ 230°C, PP — 250 ÷ 300°C, PMMA — 200 ÷ 250°C (spoiwo PVC).

3. Podsumowanie

Podsumowując produkcję przemysłu tworzyw sztucznych mogę tylko stwierdzić że jest on bardzo szeroko rozwinięty i ciągle jeszcze jego rozwój ulega poprawie. Nie ma dziedziny, w której tworzywa sztuczne nie odgrywałyby swej roli.

Tworzywa sztuczne posiadają wiele zalet, które decydują o ich wykorzystywaniu . W coraz to szerszym stopniu. Do zalet tych możemy zaliczyć między innymi: mały ciężar właściwy, odporność chemiczną , odporność na korozję , dobre własności mechaniczne oraz dielektryczne . Dlatego też mogą one zastępować w wielu wypadkach tradycyjne materiały takie jak : drewno , skórę , papier , metale , szkło . Stosowanie tworzyw sztucznych jest opłacalne we wszystkich gałęziach przemysłu, obniża bowiem znacznie koszty produkcji i pozwala na eliminowanie deficytowych materiałów, przy jednoczesnym obniżeniu ciężaru oraz podniesieniu właściwości użytkowych i estetyki gotowych produktów.

Uważam, że stosowanie tworzyw sztucznych jest opłacalne i powinno być na szeroką skalę rozwijane.

Ponadto nie ma chyba gospodarki, w której tworzywa sztuczne nie znajdowałyby zastosowania. Po dzień dzisiejszy rozporządzamy już całym szeregiem tworzyw sztucznych, które się wytwarza z najrozmaitszych materiałów wyjściowych bardzo różnorodnymi metodami chemicznymi.

Rozpatrując więc przyszłość przemysłu tworzyw sztucznych możemy być pewni, że w dalszym ciągu będzie się on intensywnie rozwijać i tym samym wzbogacać naszą całą gospodarkę. Ciągle w tym kierunku prowadzone są badania, które mają zapewnić o przydatności tworzyw sztucznych na całym świecie.

Literatura

[1] Sikora Robert : Przetwórstwo Tworzyw Wielkocząsteczkowych, Wydawnictwo Edukacyjne W-wa 1993

[2] Dobosz K., Matysiak A.: Tworzywa sztuczne Materiałoznawstwo i przetwórstwo,

W-wa 1990

[3] Przeradowski J.: Zajęcia z obróbki tworzyw sztucznych, PWSZ Warszawa 1964

[4] Schrader W.: Tworzywa sztuczne przeróbka i spawanie, Warszawa Wydaw.

Nauk.-Techn., 1973.