Cold Metal Transfer

Cold Metal Transfer jest procesem spawalniczym, po raz pierwszy oficjalnie zaprezentowanym na Międzynarodowych Targach Schweissen und Schneiden (Essen, 2005) przez FRONIUS INTERNATIONAL GmbH, austriacką firmę wyznaczającą nowe trendy i kierunki rozwoju urządzeń i technologii spawalniczych na świecie. Wiele polskich firm, dużych i małych, już skorzystało z możliwości dofinansowania zakupu urządzeń i realizacji procesu CMT do swoich zastosowań z dotacji unijnych. W Polsce po raz pierwszy urządzenie do spawania metodą CMT wprowadziła firma UNIDAWELD (przedstawiciel FRONIUS INTERNATIONAL w południowej Polsce) przekazując je Instytutowi Spawalnictwa w Gliwicach do prób technologicznych i porównawczych. Równolegle metoda CMT wprowadzona została do Zakładu Inżynierii Spajania Politechniki Warszawskiej przez firmę SUPRA ELCO (przedstawiciela FRONIUS INTERNATIONAL w północnej Polsce). Na skalę przemysłową proces CMT został zastosowany po raz pierwszy w roku 2007 do produkcji mebli i wyposażenia rehabilitacyjnego, wspólnie z Przemysłowym Instytutem Automatyki i Pomiarów PIAP, Warszawa (integrator systemów zrobotyzowanych w MEDEN-INMED Koszalin).

Cold Metal Transfer jest procesem spawalniczym, po raz pierwszy oficjalnie zaprezentowanym na Międzynarodowych Targach Schweissen und Schneiden (Essen, 2005) przez FRONIUS INTERNATIONAL GmbH, austriacką firmę wyznaczającą nowe trendy i kierunki rozwoju urządzeń i technologii spawalniczych na świecie. Wiele polskich firm, dużych i małych, już skorzystało z możliwości dofinansowania zakupu urządzeń i realizacji procesu CMT do swoich zastosowań z dotacji unijnych. W Polsce po raz pierwszy urządzenie do spawania metodą CMT wprowadziła firma UNIDAWELD (przedstawiciel FRONIUS INTERNATIONAL w południowej Polsce) przekazując je Instytutowi Spawalnictwa w Gliwicach do prób technologicznych i porównawczych. Równolegle metoda CMT wprowadzona została do Zakładu Inżynierii Spajania Politechniki Warszawskiej przez firmę SUPRA ELCO (przedstawiciela FRONIUS INTERNATIONAL w północnej Polsce). Na skalę przemysłową proces CMT został zastosowany po raz pierwszy w roku 2007 do produkcji mebli i wyposażenia rehabilitacyjnego, wspólnie z Przemysłowym Instytutem Automatyki i Pomiarów PIAP, Warszawa (integrator systemów zrobotyzowanych w MEDEN-INMED Koszalin).

Proces CMT znajduje zastosowanie w wielu gałęziach przemysłu. Metoda ta pozwoliła rozwiązać problem powstawania odprysków w procesie lutospawania drzwi samochodu VW Caddy. Przeprowadzone 3-miesięczne próby CMT oraz optymalizacja parametrów wykazały wyższość procesu CMT nad lutospawaniem z użyciem urządzenia FRONIUS TRANSPULS SYNERGIC 4000, a także urządzenia innej firmy EWM do procesu lutospawania drzwi VW Caddy w VOLKSWA- GEN Polska Sp. z o.o. (oddział Swarzędz). Wynikiem prac technologicznych było 60-krotne zmniejszenie ilości odprysków spawalniczych z ok. 3000 (przy dotychczas stosowanej metodzie lutospawania MIG z zastosowaniem urządzenia Fronius TPS 4000) do 51 przy metodzie CMT. Firma UNIDAWELD, będąca przedstawicielem FRONIUS INTERNATIONAL w Polsce południowej, wdrożyła proces CMT w takich zakładach, jak: Magna Cosma Formpol sp. z o.o. Tychy (TPS 4000 CMT, spawanie elementów i kompletnych zderzaków samochodowych), Magneti Marelli sp. z o.o. (TPS 4000 CMT, spawanie tłumików ze stali nierdzewnej do samochodu Fiat 600), Alstom w Chorzowie do spawania aluminium a także poszyć dachowych itd.

Zasada procesu CMT

CMT to skrót od Cold Metal Transfer (przejście zimnego metalu) i należy do grupy tzw. zwarciowego przejścia metalu w łuku (łuk zwarciowy). Oderwanie się kropli metalu przebiega jednak w nieco odmienny sposób w porównaniu z tradycyjną metodą MIG/MAG, gdzie decydującą i wyłączną rolę odgrywa przepływ prądu elektrycznego w obwodzie spawania. Zwykle do tego celu jest potrzebny prąd o stosunkowo dużej wartości do pewnego oderwania się kropli. W metodzie CMT nowość stanowi sposób podawania drutu spawalniczego: jest on nie tylko podawany naprzód (w kierunku do jeziorka ciekłego metalu), ale także następuje jego wycofanie. Spoiwo jest „wyciągane” z jeziorka ciekłego metalu.

Przede wszystkim ruch spoiwa (drutu spawalniczego) jest parametrem procesu i wpływa bezpośrednio na efekt końcowy. Układ sterowania analizuje zmierzoną wartość rzeczywistą prędkości podawania i wycofywania drutu (mierzy prędkości przesuwu drutu w obydwu kierunkach) w pętli sprzężenia zwrotnego. W tradycyjnej metodzie MIG/MAG prędkość podawania drutu jest zadana i utrzymywana na stałym poziomie – nie jest włączona w sposób aktywny do układu sterowania. Kolejną różnicę pomiędzy CMT a metodą MIG/MAG stanowi efekt przechodzenia kropli metalu w łuku spawalniczym przy wartości prądu spawania wynoszącej zero. W tradycyjnym spawaniu łukowym wartość prądu znacznie wzrasta w chwili zwarcia kropli z jeziorkiem ciekłego metalu. W metodzie CMT prąd w tej fazie utrzymywany jest na niskim poziomie.

Pomimo to oderwanie kropli jest możliwe niezależnie od procesu wycofywania materiału spoiwa, dzięki działaniu sił napięcia powierzchniowego jeziorka ciekłego metalu. Te cechy charakterystyczne dla metody CMT pozwalają na stwierdzenie, że śmiało można określić ją jako rewolucyjną. Możliwe jest wykonanie praktycznie bezodpryskowej spoiny czy lutospawania. Znakomicie zmniejsza to koszty i skraca czas obróbki złącza. Przy ekstremalnie dużym kącie pochylenia uchwytu spawalniczego możliwe jest całkowite wyeliminowanie odprysków. W urządzeniach spawalniczych MIG/MAG rzeczywiste napięcie spawania jest mierzone i przeliczane jako funkcja długości łuku. Niedogodnością tej metody jest zależność napięcia spawania od jakości powierzchni elementu spawanego, prędkości spawania itp. Te zewnętrzne czynniki wpływają na zafałszowanie rzeczywistej wartości długości łuku, a tym samym zniekształcają sygnał rzeczywistej wartości napięcia spawania w pętli sprzężenia zwrotnego układu sterowania urządzenia spawalniczego. W procesie CMT jest możliwe bardzo precyzyjne sterowanie długością łuku. Tu długość łuku regulowana jest w sposób mechaniczny, w zależności od procesu zwarciowego przejścia kropli w łuku oraz zadanej wartości wycofania materiału spoiwa. W ten sposób wszelkie zewnętrzne czynniki wpływające na długość łuku zostają wyeliminowane. Prędkość spawania, odległość tulei prądowej od materiału spawanego nie mają na nią wpływu.

Podczas zajarzania łuku czas pomiędzy pierwszym kontaktem drutu spawalniczego do elementu spawanego a chwilą ustabilizowania się łuku może być zmniejszony nawet do połowy przy metodzie CMT w porównaniu z tradycyjnym zajarzaniem w metodzie MIG/MAG. Zmniejsza się ogólny czas cyklu spawania (np. przy spawaniu zrobotyzowanym). Ponadto natychmiast osiąga się szybkie wytworzenie jeziorka ciekłego metalu (wtopienie w materiał spawany). Możliwe jest także połączenie procesu CMT z łukiem pulsującym. W efekcie otrzymuje się możliwość regulacji ilości ciepła w spoinie i wpływ na jej kształt, geometrię. Kombinacja taka znajduje najczęściej zastosowanie w przypadku konieczności zwiększenia prędkości spawania oraz występowania przestrzeni pomiędzy łączonymi materiałami Niezależnie od wielu zalet proces CMT ma także swoje ograniczenia. Spawanie w kierunku „do góry” – pozycja PB – jest ograniczone z chwilą wejścia w zakres łuku przejściowego (mieszanego pomiędzy zwarciowym a natryskowym).

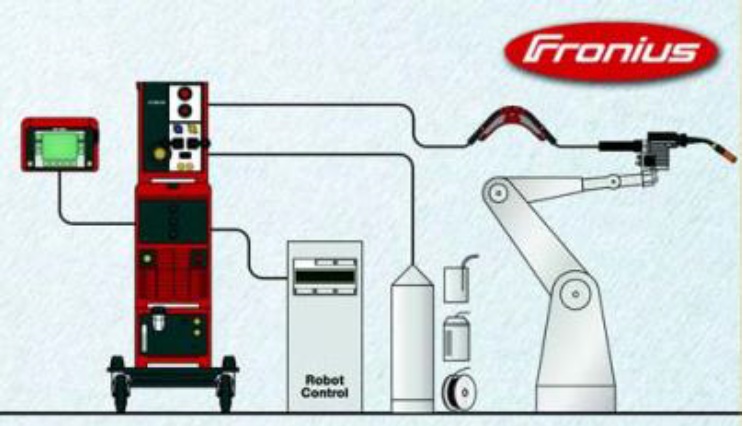

Opis elementów składowych stanowiska.

Jest to stanowisko do spawania zrobotyzowanego, całkowicie cyfrowe i sterowane za pośrednictwem magistrali.

Kluczowym elementem stanowiska CMT jest uchwyt spawalniczy wraz z jednostką napędową. W celu realizacji ruchu drutu w obydwu kierunkach zastosowano bezprzekładniowy, asynchroniczny silnik prądu przemiennego. Zapewnia on wysoką dynamikę podawania drutu oraz długą żywotność (brak elementów komutacyjnych). Nowość stanowi rozwiązanie dźwigni docisku rolki umożliwiający odczyt nastawy na skali (nawet po otwarciu) i ustawienia siły w sposób wygodny i powtarzalny. Cyfrowy układ sterowania zapewnia wysoką dokładność i powtarzalność nastaw prędkości podawania drutu. Dzięki innowacyjnej konstrukcji kształt jednostki napędowej uchwytu spawalniczego CMT został zoptymalizowany. Nie stanowi większego utrudnienia przy realizacji zadań spawalniczych. Waga i położenie środka ciężkości zostały tak zaprojektowane, aby zapewnić jak najlepszą kinematykę osi robota. Znaczącą zaletą uchwytu jest bezproblemowa możliwość wykonania obrotu wokół 6. osi robota. Za pomocą specjalnego oprogramowania 3D można przeprowadzić symulację możliwości dostępu do wykonania spoin w danym detalu. Fajki uchwytu są wymienne. Można stosować standardowe fajki typu Robacta. Zintegrowany z korpusem uchwyt mocujący zmniejsza ilość części niezbędnych do zainstalowania na ramieniu robota.

Rys. 4 Typy złączy spawanych i pozycje spawania, mające zastosowane przy metodzie CMT

Serwonapęd prądu przemiennego, zainstalowany w uchwycie spawalniczym, umożliwia realizację procesu CMT, dzięki szybkim zmianom prędkości i kierunku podawania drutu. Ruch ten (naprzód-wstecz) może osiągać częstotliwość do 70 Hz. Jeśli porówna się przyspieszenie drutu w urządzeniu CMT z przyspieszeniem drutu w tradycyjnej metodzie MIG/MAG, to w przypadku CMT jest ono 130 razy większe! Funkcja Synchropuls (zmiany prędkości podawania drutu – pulsacja materiału spoiwa pulsacja w zakresie 0-5 Hz – odpowiednio zsynchronizowana z pulsacją prądu spawania) może odbywać się przy dużo większych częstotliwościach. Osiąga się w ten sposób mniejsze odkształcenia łączonych elementów nawet przy dużych prędkościach spawania. Proces bezodpryskowego zajarzania łuku (tzw. SFI – ang.: Spatter Free Ignition) jest ok. dwukrotnie szybszy w porównaniu z SFI przy metodzie MIG. Skraca to cykl produkcji danego detalu.

Zastosowanie praktyczne procesu CMT

Można wyróżnić cztery podstawowe zakresy zastosowania metody CMT:

- bezodpryskowe lutospawanie metodą MIG,

- łączenie elementów stalowych i aluminiowych ze sobą przy wykorzystaniu spawania łukowego,

- spawanie cienkich elementów,

- napawanie.

Wszystkie dotychczas stosowane metale, materiały i spoiwa stosowane w tradycyjnej metodzie MIG/MAG mogą znaleźć zastosowanie w metodzie CMT. Metodę CMT z powodzeniem można stosować do wykonywania złączy doczołowych, zakładkowych, brzeżnych oraz pachwinowych w pozycjach PA (korytkowa), PB (naboczna), PC (naścienna), PG (naścienna z góry w dół).

Spawanie cienkich elementów

Trzecim obszarem zastosowania metody CMT jest łączenie stali i aluminium. W połączeniach cieplnych tych materiałów największym problemem jest występowanie kruchej, ulegającej łatwemu pękaniu strefy międzymetalicznej pomiędzy stalą a aluminium. W celu uzyskania złącza o zadowalających parametrach wytrzymałościowych niezbędne jest zachowanie (utrzymywanie) wąskiej (niskiej) fazy międzymetalicznej. Jest to możliwe przy zastosowaniu metody CMT, dzięki ograniczonej ilości energii cieplnej dostarczanej do złącza. Zasada łączenia stali z aluminium jest następująca: krawędź elementu aluminiowego jest przetapiana i następuje wymieszanie materiału rodzimego z materiałem spoiwa, podczas gdy krawędź elementu stalowego jest zwilżana przez ciekły materiał spoiwa i w ten sposób następuje proces lutospawania (elementu stalowego). Niezbędnym warunkiem jest także zastosowanie elementu stalowego pokrytego galwanicznie warstwą cynku. Pomiary wytrzymałości złącza stalowo-aluminiowego wykonanego przy zastosowaniu łuku spawalniczego wykazują, że jest ona zbliżona do wytrzymałości złącza aluminium-aluminium.

Inne obszary przemysłowego wykorzystania

Metoda CMT może znaleźć zastosowanie wszędzie tam, gdzie wymagana jest doskonała jakość i wygląd złącza (brak odprysków), wyeliminowanie dodatkowej obróbki po spawaniu, duża szybkość i wydajność procesu spawania. Dlatego CMT zastosowano natychmiast w przemyśle samochodowym (koncern Volkswagen-Audi, Mercedes, Toyota, Hyundai, KIA, Skoda), meblarskim, lotniczym – z uwagi na nieosiągalne dotychczas efekty spawalnicze i właściwości procesu. Interesujące wyniki uzyskano podczas prób wykonania spoin przetopowych elementów zrobionych ze stali niskowęglowych w 100% osłonie CO2, z użyciem urządzenia do spawania ręcznego TPS 2700 CMT.

Cechy charakterystyczne uzyskiwanych spoin przetopowych przy zastosowaniu metody CMT:

- całkowity brak odprysków spawalniczych przy spawaniu w mieszankach gazowych, a w szczególności w czystym CO2;

- możliwość wykonywania spoin przetopowych w każdej pozycji (w szczególności PA, PF, PG);

- gwarancja uzyskania pełnego przetopu nawet przy dużych odstępach pomiędzy łączonymi elementami (nawet 5 mm);

- możliwość utrzymania tej samej szybkości spawania w 100% CO2, jak i w miesznkach Ar/CO2

Uniwersalność urządzeń spawalniczych Fronius serii TPS 2700 / 3200 / 4000 / 5000 CMT pozwala na uzyskanie doskonałych spoin przetopowych metodą CMT, a także po przełączeniu na proces MIG/MAG puls lub MIG/MAG standard kontynuację prac związanych z wykonywaniem warstw wypełniających.

Materiały udostępniła firma Unidaweld:

Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.