CHARAKTERYSTYKA SPAWANIA ŁUKIEM KRYTYM (SAW)

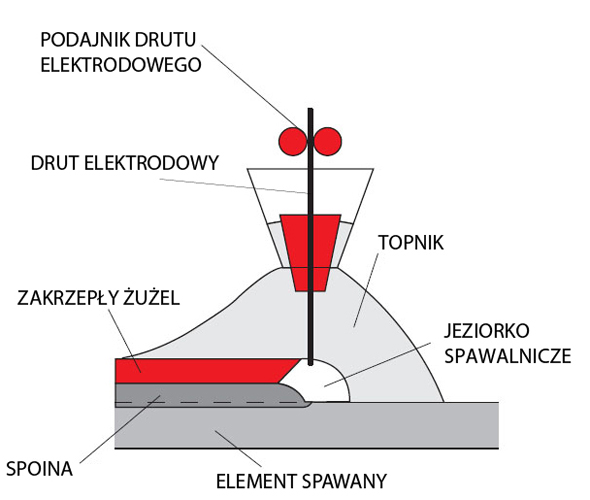

Spawanie łukiem krytym (ang. submerged arc welding; SAW) jest procesem, w czasie którego łuk spawalniczy jarzy się między podawanym w sposób ciągły drutem elektrodowym a elementem spawanym i jest niewidoczny, gdyż jest przykryty warstwą ziarnistego topnika (tym samym łuk jest ukryty, stąd nazwa metody), którego część stapia się, tworząc na spoinie usuwalną warstwę żużla. Nieotulony drut jest odwijany z bębna lub szpuli i podawany przez układ rolek napędzanych silnikiem elektrycznym w kierunku rowka spoiny (rys. 1).

Spawanie łukiem krytym (ang. submerged arc welding; SAW) jest procesem, w czasie którego łuk spawalniczy jarzy się między podawanym w sposób ciągły drutem elektrodowym a elementem spawanym i jest niewidoczny, gdyż jest przykryty warstwą ziarnistego topnika (tym samym łuk jest ukryty, stąd nazwa metody), którego część stapia się, tworząc na spoinie usuwalną warstwę żużla. Nieotulony drut jest odwijany z bębna lub szpuli i podawany przez układ rolek napędzanych silnikiem elektrycznym w kierunku rowka spoiny (rys. 1).

Rys. 1 Zasada spawania łukiem krytym

Temperatura słupa łuku spawalniczego osiąga 5000÷6000 K. Wydzielane podczas spawania ciepło, stapiając drut elektrodowy oraz część materiału podstawowego, tworzy jeziorko spawalnicze, a także stapiając część topnika, tworzy ciekły żużel. Wydzielające się przy tym pod pewnym nadciśnieniem pary i gazy tworzą wokół łuku zamkniętą komorę łuku (przestrzeń gazową), odizolowaną od powietrza czaszą żużlową, utworzoną z ciekłego żużla. Topnik izoluje jeziorko spawalnicze od oddziaływania atmosferycznego, stabilizuje łuk, kształtuje powierzchnię ściegu, steruje składem chemicznym stopiwa itd. W zależności od natężenia prądu, napięcia łuku i prędkości spawania metal spoiny pozostaje w stanie płynnym od kilku do kilkudziesięciu sekund. W tym czasie w jeziorku ciekłego metalu zachodzi szereg procesów fizyczno-chemicznych, w wyniku których spoina uzyskuje określony kształt, skład chemiczny i właściwości mechaniczne. Na przebieg tych procesów można wpłynąć, dobierając odpowiednio gatunek materiału elektrodowego i topnika, kształt rowka spoiny oraz parametry spawania. W miarę oddalania się łuku następuje krystalizacja jeziorka spawalniczego i formowanie ściegu oraz krzepnięcie na jego powierzchni warstwy żużla, który następnie należy oddzielić od powierzchni jak żużel w spawaniu elektrodami otulonymi. Topnik, który nie został przetopiony w czasie spawania, jest zbierany i ponownie wykorzystywany.

Spawanie łukiem krytym zasadniczo jest realizowane za pomocą w pełni zmechanizowanego sprzętu: zmechanizowane ciągle podawanie drutu elektrodowego, zmechanizowane przemieszczanie łuku wzdłuż krawędzi łączonych elementów oraz ciągłe zasypywanie miejsca spawania warstwą topnika. Kontrola w trakcie spawania jest prowadzona na podstawie wskazań przyrządów wskazujących parametry spawania oraz wskaźnika położenia elektrody. Spawanie łukiem krytym jest głównie prowadzone w pozycji podolnej, ze względu na skłonność topnika do zsypywania się oraz trudności z właściwym utrzymaniem ciekłego metalu jeziorka spawalniczego w pozycjach przymusowych

Podstawowym wariantem automatycznego spawania łukiem krytym jest spawanie pojedynczym drutem elektrodowym o średnicy 2,5÷6,0 mm z typowymi parametrami:

- natężeniem prądu 260÷1200 A,

- prędkością spawania 0,4÷1,0 m/min.

W przypadku spawania drutem o średnicy 6 mm można uzyskać wydajność stapiania do 20 kg/h.

Spawanie łukiem krytym jest stosowane przede wszystkim do spawania stali konstrukcyjnych niskowęglowych, niskostopowych i wysokostopowych, bardzo rzadko zaś do spawania niklu, tytanu, miedzi i aluminium oraz ich stopów.

Do zalet spawania łukiem krytym zalicza się:

- duża wydajność procesu,

- wysoka i stabilna jakość złączy spawanych,

- możliwość uzyskiwania dużych prędkości spawania,

- brak rozprysków i gładkie lico spoin.

Wady spawania łukiem krytym to:

- brak możliwości obserwacji procesu spawania,

- ograniczenie zakresu stosowania metody w zasadzie tylko do pozycji podolnej i nabocznej,

- konieczność suszenia topnika,

- konieczność zbierania topnika i usuwania żużla po wykonaniu każdego ściegu,

- wysoki koszt urządzeń spawalniczych.

Wyposażenie stanowiska spawalniczego.

W skład uniwersalnych i specjalizowanych urządzeń do spawania łukiem krytym wchodzi :

- głowica spawalnicza, której podstawowym zadaniem jest podawanie drutu elektrodowego do strefy łuku i prostowanie drutu, doprowadzenie prądu spawania do drutu elektrodowego oraz zapewnienie możliwości regulacji parametrów spawania,

- układ zapewniający zasypywanie topnika,

- mechanizm ruchów ustawczych prowadnika drutu elektrodowego (przemieszczanie pionowe i poprzeczne względem osi złącza oraz przechylanie prowadnika) wyposażony we wskaźnik położenia drutu lub układ sterujący położeniem drutu względem styku w trakcie spawania,

- mechanizm jazdy zapewniający przesuw drutu spawalniczego wzdłuż złącza z prędkością równą prędkości spawania,

- układ sterowania z przyrządami pomiarowymi (amperomierz, woltomierz, wskaźnik prędkości spawania, wskaźnik prędkości podawania drutu, miernik energii liniowej spawania),

- źródło prądu spawania o sztywnej charakterystyce (stałą długość łuku podczas spawania z prądem stałym uzyskuje się dzięki tzw. samo-regulacji długości łuku) bądź o opadającej charakterystyce (stałą długość łuku w przypadku zastosowania źródeł prądu przemiennego i stałego uzyskuje się przez sterowanie prędkością posuwu drutu poprzez napięcie łuku); obecnie w większości głowic spawalniczych jest wykorzystywana zasada samoregulacji długości łuku.

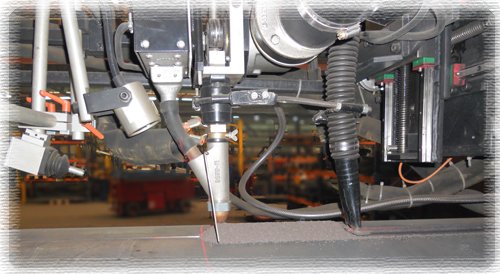

Rys. 2 Głowica do spawania łukiem krytym

W przypadku połączeń wzdłużnych element spawany najczęściej jest nieruchomy, stosuje się wówczas uniwersalne rozwiązanie, przemieszczanie głowicy wzdłuż złącza zapewnia tzw. traktor spawalniczy przesuwający się bezpośrednio po spawanym elemencie lub po szynach umieszczonych równolegle do złącza. Inne rozwiązanie stanowi głowica spawalnicza zamontowana na słupowysięgniku przejezdnym, przesuwająca się wzdłuż nieruchomego styku lub głowica spawalnicza umieszczona na stojaku lub słupowysięgniku nieruchomo nad obracanym złączem spawanym (połączenia obwodowe).

Stanowiska do spawania łukiem krytym są wyposażane także w:

- suszarkę topnika,

- zbierak topnika, przeznaczony do zbierania nieprzetopionej części topnika,

- oprzyrządowanie umożliwiające mechanizację procesu spawania, jak obrotniki, manipulatory spawalnicze itd. oraz podkładki formujące grań,

- przewijarkę drutu elektrodowego, do przewijania drutu z kręgów na bębny.

- przemieszczaniem uchwytu spawalniczego ze zbiornikiem topnika wzdłuż styku, ze zmechanizowanym podawaniem drutu o małej średnicy (średnica drutu 0,8÷2 mm, natężenie prądu spawania 100 i 500 A).

Literatura

[1] Pod redakcją Prof. dr hab. inż. Jana Pilarczyka „Poradnik Inżyniera - Spawalnictwo” tom II, Wydawnictwa Naukowo-Techniczne, Warszawa 2005r.

[2] Pod redakcją Prof. dr hab. inż. Jana Pilarczyka „Poradnik Inżyniera - Spawalnictwo” tom I, Wydawnictwa Naukowo-Techniczne, Warszawa 2003r.

[3] Edward Dobaj " Maszyny i urządzenia spawalnicze" Wydawnictwa Naukowo-Techniczne, Warszawa 2005r