SPAWANIE ŚCIAN SITOWYCH

Ściany sitowe są często występującym elementem w konstrukcjach kotłowych i zbiornikowych. Pierwsze techniczne wymienniki ciepła były kotłami warzelnymi i miały ogrzewanie ogniowe lub spalinowe. W dalszym etapie rozwoju wymienników ciepła skonstruowano aparaty o ściankach podwójnych, pomiędzy które doprowadzano nośnik ciepła: parę grzejną lub gorącą wodę. W celu podwyższenia wydajności urządzeń i intensywności wymiany ciepła zaczęto następnie konstruować wymienniki o powierzchni wymiany ciepła w postaci wygiętych w wężownicę rur tzw. wężownicowe wymienniki ciepła. Konstrukcji współczesnych wymienników ciepła o działaniu ciągłym jest bardzo wiele i są one różnorodne.

2. Technologia wytwarzania

Najbardziej charakterystycznymi konstrukcjami wymienników ciepła są konstrukcje płaszczowo-rurkowe składające się z wiązek rur umieszczonych w dnach lub ścianach sitowych i otoczonych płaszczami i pokrywami z króćcami.

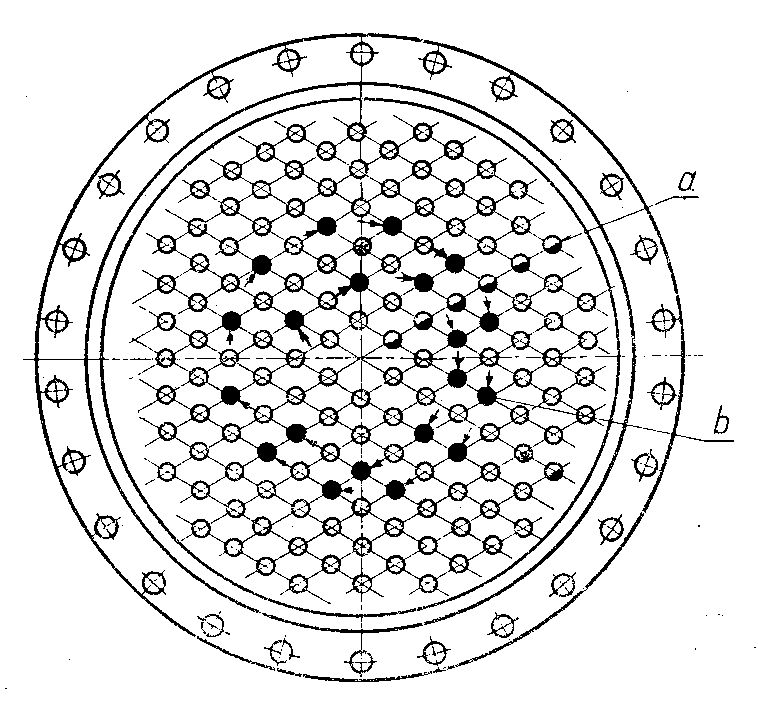

Rys.1

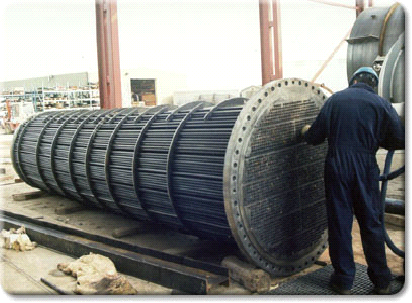

Rys. 2

Rurowe jak również międzyrurowe przestrzenie w tych aparatach oddzielone są od siebie i każda z nich może być podzielona za pomocą przegród na kilka sekcji lub biegów. Wymienniki ciepła podanego typu przeznaczone są do wymiany ciepła między dwiema jednakowymi lub różnymi cieczami, między parą a cieczą lub różnymi cieczami, lub między cieczami i gazami. Stosuje się je wtedy, gdy wymagana jest duża powierzchnia wymiany ciepła.

Rurki wymienników ciepła są proste (z wyjątkiem wymienników ciepła z rurkami w kształcie litery U ( rys. l), dlatego są one łatwe do czyszczenia i wymiany w przypadku przeciekania.

Właściwością płaszczowo-rurkowych wymienników ciepła jest bardzo duży poprzeczny przekrój swobodny przestrzeni międzyrurowej. Do wyrównania przekrojów swobodnych stosuje się zwężanie końców rurek przy zamocowywaniu ich w ścianie sitowej.

Płaszczowo-rurkowe aparaty mogą być typu pionowego i poziomego. Aparaty pionowe są bardziej rozpowszechnione, ponieważ zajmują mniej miejsca i łatwiej można je ulokować w pomieszczeniu roboczym. Maksymalna długość rurek w tych aparatach nie powinna przekraczać 5 m ze względu na dogodność montażu i eksploatacji.

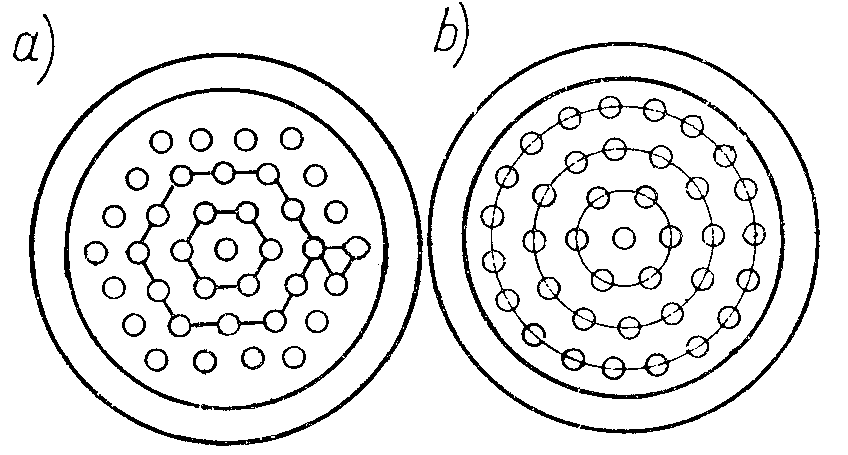

Rys 3. Rozmieszczenie rurek w ścianie sitowej podgrzewacza rurowego: a) układ heksagonalny, b) układ o obwodach współśrodkowych

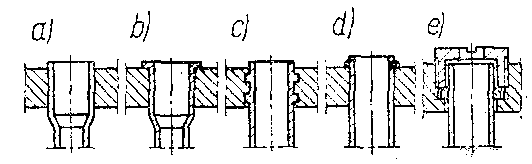

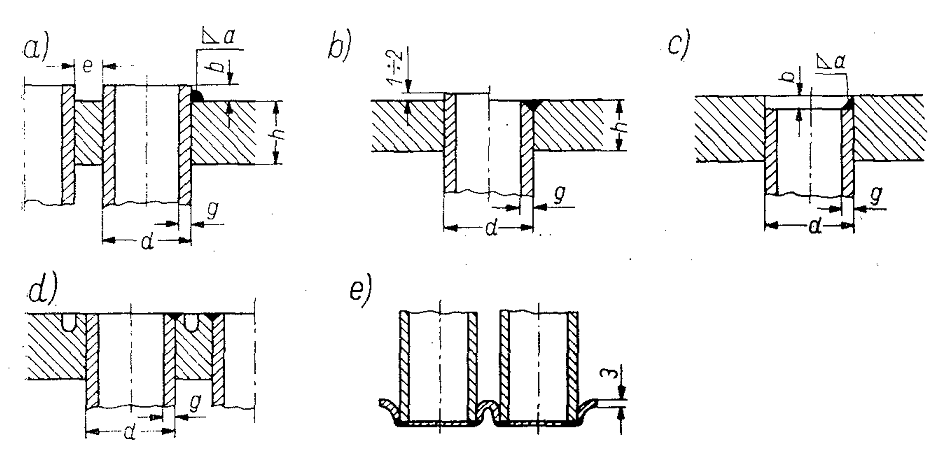

Rys 4. Sposoby zamocowania rurek w ścianach sitowych: a) rozwalcowanie, b) rozwalcowanie z wywinięciem kołnierzy, c) rozwalcowanie z uszczelniającymi rowkami, d) spawanie, e) połączenia dławnicowe

Zamocowanie rur w dnach sitowych odbywa się dwoma sposobami: przez rozwalcowanie i spawanie. Rozwalcowanie rur w dnach sitowych należy przeprowadzić wg uprzednio ustalonego planu. Gdy w dnie sitowym znajdują się tzw. rury kotwiczne, wówczas rury te należy rozwalcować w pierwszej kolejności, a pozostałe rury należy rozwalcowywać od dołu do góry. Końce rur przeznaczonych do zamocowania w dnie sitowym przez rozwalcowanie i spawanie należy oczyścić po zewnętrznej stronie oraz od wewnątrz Oczyszczenie końcy rur, otworu w sicie oraz odpowiednio dopasowane rury zapewniają po rozwalcowaniu właściwą szczelność. Długość walcowania równą średnicy rury uważa się za wystarczającą dla uzyskania dostatecznej szczelności i wytrzymałości połączenia.

Mimo że dotychczas nie rozstrzygnięte zostało zagadnienie, która z metod zamocowywania rur w dnach sitowych daje lepsze wyniki (rozwalcowanie czy spawanie) coraz częściej stosowane jest spawanie. Połączenie to stosuje się coraz częściej przy połączeniach pracujących w wysokich temperaturach oraz przy cienkich sitach.

Połączenie spawane jest stosowane dlatego, że przy dobrym wykonaniu otrzymuje się szczelność i wytrzymałość połączenia, podczas gdy przy połączeniu walcowanym trudniej technologicznie osiągnąć szczelność i wytrzymałość przy wysokich temperaturach pracy. Szczególnie dotyczy to połączeń metali nieżelaznych.

Spawanie rur do sit ma szczególne znaczenie tam gdzie nie ma możliwości zawalcowania rur przy bardzo cienkich ścianach sitowych o grubości do 3mm. Najmniejsze odkształcenie dna sitowego w czasie spawania uzyskuje się przez zastosowanie następującej kolejności spawania: promieniowo lub spiralnie zaczynając od środka (rys. 5).

Rys. 5. Kolejność spawania rur w ścianie sitowej a) promieniowo, b) spiralnie

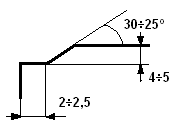

Rys. 6. Stosowane przygotowania otworów do spawania rur w dnach sitowych

Na rysunku 7 przedstawiono trzy warianty rozwiązań złączy spawanych ścian sitowych.

Rys. 7. Spawanie rur ze ścianą sitową: a) spoina pachwinowa a ≈ g, e < 2g, b=g+2, b) spawanie w osłonie CO2 lub argonu bez dodatku spoiwa, c) spoina pachwinowa a = 0,7g, b = g, d) połączenie rury ze ścianą sitową spoiną brzeżną, e) połączenie rur ze ścianą sitową tłoczoną

Połączenie wg rys. 7a umożliwia wykonanie spoiny pachwinowej o grubości a = g, ale wymagane jest w tym przypadku zwiększenie odstępu między rurami. Ten rodzaj połączenia powoduje wystąpienie nadmiernych naprężeń w złączu. Stosuje się je wówczas, gdy g ≥ 3mm.

Połączenie wg rys. 7b stosuje się w przypadku spawania brzegów rury metodą łukową w osłonie gazowej CO2 lub argonu bez dodatku materiału, przy g ≤ 2mm.

W połączeniu wg rys. 7c można uzyskać spoinę o grubości a = 0,7g. Połączenie takie stosuje się, gdy g ≤ 1mm. Ten rodzaj połączenia oraz poprzedni mają ograniczony przekrój spoiny, jak też występują w nich miejsca o małej odporności na korozję.

Technologicznie lepszym rozwiązaniem jest połączenie przedstawione na rys. 7d ze względu na znacznie mniejsze naprężenia pozostające występujące w złączach. Wadą tego rozwiązania jest konieczność zwiększenia odstępu między rurami oraz dodatkowa operacja obróbki rowka. Połączenie takie jest zalecane przy spawaniu stali stopowych.

Również racjonalnym rozwiązaniem jest zastąpienie pełnej ściany sitowej ścianą wytłaczaną z blachy, tak że w miejscu połączenia ściany z krawędzią rury powstaje złącze przylgowe ze spoiną brzegową (rys. 7e). Spawanie brzegów wykonuje się automatycznie lub półautomatycznie w osłonie gazów CO2 lub argonu. Złącza tego typu dopuszcza się do pracy w urządzeniach ciśnieniowych na ciśnienie do 4,5MPa, przy czym oszczędność materiału w porównaniu z rozwiązaniem konwencjonalnym wynosi do 50%.

Warunki technologiczne spawania metodą MAG

Wartości dla 1 i 2 spoiny :

J = 180÷190 [A]

U = 23 ÷ 23,5 [A]

VSP = 65 ÷ 70 cm/min

Spawanie ścian sitowych metodą TIG

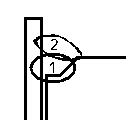

Rys. 6 Głowica do spawania orbitalnego metodą TIG ścian sitowych

Głowica spawalnicza Rys. 6 została zaprojektowana tak by umożliwić spawanie rur kotłowych dopasowanych do ścian sitowych w wymiennikach ciepła.

Ta głowica umożliwia przeprowadzenie tego zadania przy użyciu Zasilacza Orbitalnego Spawania. To oznacza, że nie tylko obrót palnika spawalniczego jest zgodny, ale również zasilanie prądu spawania jest utrzymywane na stałym poziomie i może się zmieniać na obwodzie rurki.

Głowica wykorzystuje trójpunktowy system oparcia, który utrzymuje palnik na ustalonej odległości od spoiny spawalniczej. By wyrównać wolfram do rurki, trzpień jest używany. Jest on wprowadzony do przewodu spawanej rury. Głowica jest wsparta łańcuchem by przejąć znaczną część ciężaru głowicy spawalniczej.

Głowica może być użyta zarówno z materiałem lub bez materiału wypełniającego.

W zastosowaniach gdzie materiał wypełniający jest używany, standardowa szpula 4” (1kg) jest stosowana; jest ona montowana na korpusie głowicy.

Przy spawaniu silnie reaktywnych materiałów, takich jak tytan, spawanie może być zabezpieczone komorą oczyszczającą, która osłania strefę spawania.

Dla rur o średnicy wewnętrznej od 10mm to 26mm palnik spawalniczy może być nachylony do 30 stopni by umożliwić spawanie rur.

Spawanie w osłonie argonu metodą TIG jest najczęściej stosowanym sposobem spawania ścian sitowych.

Literatura

[1] Lebiediew P.D.: Wymienniki ciepła urządzenia suszarnicze i chłodnicze, Warszawa Wydawnictwa Naukowo – Techniczne

[2] Jakubiec M. Lesiński K. Czajkowski H.: Technologia konstrukcji spawanych, Wydawnictwa Naukowo – Techniczne, Warszawa 1987

[3] Glinkowski B., Drygalski E., Szczęsny T. : Technologia robót kotlarskich, Warszawa Wydawnictwa Naukowo – Techniczne

[4] Kruczek S.: Kotły – Konstrukcje i obliczenia, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 2001