Nie oporowe metody zgrzewania

1. Zgrzewanie tarciowe

Zgrzewanie tarciowe jest procesem prowadzonym w stanie stałym. Podstawowymi mechanizmami tworzenia połączenia są:

- tarcie,

- odkształcenie plastyczne,

- pełzanie i dyfuzja.

Proces zgrzewania zachodzi w wyniku nagrzewania łączonych części ciepłem tarcia i znacznego odkształcenia plastycznego obszaru styku. Na skutek nagrzania i odkształcenia następuje odsłonięcie czystych powierzchni metalicznych łączonych przedmiotów i zbliżenie ich na odległość parametru sieci. Utworzenie stabilnej struktury krystalicznej zgrzeiny powstaje w wyniku aktywowanych cieplnie, w polu naprężeń o wysokim gradiencie, procesów dyfuzji, tworzenia nowych granic ziarn, rozdrabniania, ewentualnie rozpuszczania, tlenków i wspólnej krystalizacji metalu w obszarze styku.

Proces zgrzewania tarciowego można podzielić na kilka etapów.

Pierwszy etap zgrzewania - między powierzchniami stykowymi odbywa się tarcie suche lub graniczne i wydziela się nieznaczna ilość ciepła. Pojawiają się tzw. mostki sczepne, następuje wyrywanie cząstek materiału, ich odkształcenie plastyczne i zacieranie powstałych nierówności. Odkształceniom plastycznym towarzyszy wzrost temperatury, który prowadzi do rozprzestrzeniania się połączeń adhezyjnych.

Drugi etap- tworzą się i ulegają niszczeniu sczepienia metali. Następuje nagrzanie się cienkiej warstwy materiału zgrzewanych elementów. Rozpoczyna się osiowe skracanie łączonych części oraz promieniowe i styczne przemieszczanie się materiału do wypływki. Zimniejsze obszary materiału ulegają przesunięciu do powierzchni łączenia i tam dalej uczestniczą w procesie tarcia.

Trzeci etap - charakteryzuje się rozwojem sczepień metalicznych obejmujących całą powierzchnię tarcia oraz intensywnym wydzielaniem ciepła, któremu towarzyszy silne uplastycznienie materiału w obszarze bliskim płaszczyźnie tarcia. Uplastyczniony materiał jest przesuwany promieniowo i stycznie do wypływki. W tym czasie temperatura zgrzewanych elementów osiąga wartość maksymalną.

Czwarty etap - uzyskuje się odpowiednio wytrzymałe połączenie, po całkowitym zatrzymaniu ruchu oraz wywarciu dodatkowej siły spęczania. Obce wtrącenia i błonki tlenkowe, pokrywające powierzchnie styku i przeszkadzające zbliżeniu na odległość sieci przestrzennej, są niszczone i wydalane poza obszar zgrzewania już podczas tarcia i spęczania. Szczelne przyleganie powierzchni zgrzewanych zabezpiecza nagrzany obszar przed ponownym utlenianiem podczas względnego ruchu i jego zatrzymywania.

W przypadku zgrzewania tarciowego z napędem ciągłym do podstawowych parametrów należą:

- prędkość obrotowa tarcia (obr/min),

- siła docisku tarcia (N) (lub docisk tarcia (MPa),

- czas tarcia (s),

- siła docisku spęczania (N) (lub docisk spęczania (MPa)),

- czas spęczania (s).

Prędkość obrotowa decyduje o nagrzewaniu obszaru styku. Wraz ze zwiększeniem prędkości obrotowej wzrasta temperatura materiału w bezpośrednim sąsiedztwie powierzchni styku, a gdy siła docisku jest mała, węższa staje się także strefa odkształcenia plastycznego i maleje moment tarcia.

Siła docisku tarcia, oprócz prędkości tarcia, wpływa na prędkość nagrzewania obszaru styku. Dobór tej siły polega na poszukiwaniu takich wartości siły dla danego zestawu materiałów, aby osiągnąć temperaturę zgrzewania w pewnej objętości metalu w obszarze styku przy możliwie krótkim czasie nagrzewania i minimalnym skróceniu zgrzewanych elementów.

Czas tarcia jest ustalany w ścisłej korelacji z prędkością obrotową i siłą docisku tarcia. Musi być wystarczająco długi, by w danych warunkach tarcia materiał w styku nagrzał się na odpowiedniej głębokości do temperatury umożliwiającej uzyskanie trwałego połączenia metalicznego podczas spęczania.

Siła docisku spęczania zależy od właściwości zgrzewanych materiałów i wymaganego stopnia zgniotu. Docisk spęczania jest na ogół o 20 - 100% większy od docisku tarcia. Zbyt duży docisk spęczania powoduje nadmierne odkształcenie strefy łączenia oraz niekorzystne, ze względów wytrzymałościowych, ukierunkowanie włókien odkształcanego plastycznie metalu.

Czas spęczania wynosi kilka sekund i zależy od wartości opóźnienia podczas hamowania obrotów wrzeciona i właściwości zgrzewanych materiałów. Konstrukcje zgrzewarek umożliwiają zatrzymanie obrotów w ułamku sekundy i praktycznie nastawiany czas spęczania jest to czas, w którym następuje umocnienie materiałów, utworzenie złącza na całym przekroju styku i wystudzenie obszaru zgrzewania poniżej temperatury wysokiej plastyczności.

- Zgrzewanie ultradźwiękowe

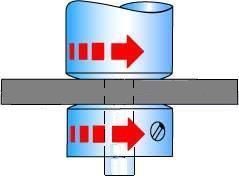

Zgrzewanie ultradźwiękowe jest to metoda łączenia w stanie stałym, w której do wytworzenia złącza na dociśniętych do siebie elementach wykorzystuje się energię drgań mechanicznych o częstotliwości od ok. 10 do 75kHz. Elementy do zgrzewania ustawia się na podstawie zwanej kowadełkiem i dociska z określoną siłą przez drgającą sonotrodę z końcówką roboczą. Przepływ energii w zgrzewarce odbywa się przez prąd o częstotliwości sieci (50 Hz) do przekształtnika częstotliwości, który przekształca go na prąd o częstotliwości 10÷75kHz. Następnie w przetworniku magnetostrykcyjnym lub elektrostrykcyjnym energia elektryczna jest zamieniana w energię mechaniczną i przez transformator (falowód) i sonotrodę jest doprowadzona w obszar zgrzewania. Metodą zgrzewania ultradźwiękowego można wykonywać zgrzeiny punktowe, odcinkowe, liniowe i pierścieniowe, zależnie od budowy zgrzewarki i kształtu końcówki roboczej sonotrody. Zgrzewanie punktowe wykonuje się drgającą sonotrodą z zaokrągloną końcówką w płaszczyźnie równoległej do płaszczyzny złącza. Zgrzeiny punktowe mogą być układane w dowolnym odstępie i na zakładkę, w wyniku czego tworzy się szczelne, liniowe połączenie. Zgrzewanie odcinkowe wykonuje się z użyciem płaskiej sonotrody z podłużną częścią roboczą. Długość zgrzeiny odcinkowej może sięgać 150mm. Zgrzewanie pierścieniowe wymaga zastosowania sonotrody o dowolnym kształcie kołowym.

Do podstawowych parametrów zgrzewania ultradźwiękowego należą: częstotliwość drgań ultradźwiękowych, amplituda tych drgań, moc zgrzewania, siła docisku i czas zgrzewania.

- Zgrzewanie dyfuzyjne

Zgrzewanie dyfuzyjne jest metodą zgrzewania w stanie stałym, w której łączenie się fizycznie czystych powierzchni następuje na skutek zjawisk dyfuzji. Dociskane do siebie materiały w trakcie procesu są nagrzewane do temperatury poniżej linii solidusu. Połączenie może odbyć się bezpośrednio między łączonymi materiałami lub też z wykorzystaniem warstwy pośredniej. Proces zgrzewania jest prowadzony w komorach próżniowych lub zawierających osłonę gazową redukującą lub obojętną.

Podczas zgrzewania dyfuzyjnego łączenie przebiega dwoma etapami: adhezyjnym i dyfuzyjnym. Pierwszy etap procesu - adhezja przebiega w czasie zbliżania i uaktywniania się powierzchni łączonych materiałów. Warunkiem adhezji jest zbliżenie zgrzewanych powierzchni na odległość działania sił atomowych. Ze względu na chropowatość powierzchni i znajdujące się na niej warstwy tlenków, oleje, smary, molekuły gazów i inne stosuje się podwyższone temperatury i docisk zgrzewanych elementów. Zabiegi te umożliwiają zwiększenie rzeczywistej powierzchni styku przez odkształcenie plastyczne warstw wierzchnich. Odkształceniom plastycznym towarzyszy zdefektowanie materiału i wzrost energii swobodnej, a także spadek naprężeń sprężystych występujących wokół mikroobszarów styku. Czynniki te powodują rozerwanie i częściowe zniszczenie warstewek tlenków i innych zanieczyszczeń oraz odsłonięcie czystych metalicznie powierzchni. Odpowiednio wytrzymałe połączenie uzyskuje się w drugim etapie procesu, wskutek dyfuzji. Dyfuzją nazywa się aktywowany cieplnie transport atomów lub molekuł w stacjonarnym ośrodku. Ruch dyfuzyjny atomów jest procesem skokowym, z jednego położenia w drugie, o elementarnym skoku równym kilku stałym sieciowym.

Podstawowymi parametrami procesu zgrzewania dyfuzyjnego są: temperatura nagrzewania (wywiera decydujący wpływ na proces dyfuzji), docisk, czas zgrzewania oraz stan powierzchni łączonych elementów.

- Zgrzewanie wybuchowe

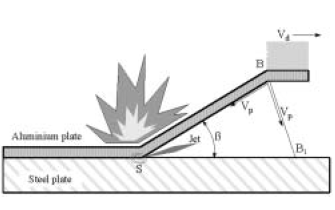

Zgrzewanie wybuchowe jest to metoda spajania, w której połączenie uzyskuje się w wyniku dynamicznego docisku łączonych powierzchni, wywołanego energią wyzwalającą się podczas detonacji materiału wybuchowego. Zgrzewanie wybuchowe jest stosowane najczęściej do platerowania blach i płyt. Do zgrzewania łączone płyty są ustawione względem siebie równolegle lub pod określonym kątem na masywnym podłożu. Materiał wybuchowy w postaci ciastowatej, ciekłej lub granulowanej jest ułożony równomiernie na płycie górnej (nastrzeliwanej). Płyta górna, ruchoma, pod wpływem detonacji materiału wybuchowego jest udarowo dociśnięta z dużą siłą, proporcjonalną do ilości materiału wybuchowego, do płyty nieruchomej. Detonację materiału wybuchowego inicjuje detonator. Po inicjacji wybuchu fala detonacji przemieszcza się ze stałą prędkością wzdłuż płyty górnej, która w sposób ciągły jest odginana o kąt β kierunku dolnej płyty. Zderzanie płyt następuje pod kątem β = α + β, dla układu ze wstępnym kątem α.

W miejscach styku łączonych blach występuje zjawisko strumieniowania, powodujące usuwanie warstw zanieczyszczeń, co umożliwia zbliżenie z prędkością zderzania czystych powierzchni metalicznych. Mechanizm strumieniowania polega na wyrzucaniu z dużą prędkością cienkich warstw powierzchniowych obu zgrzewanych elementów, z zawartymi na nich zanieczyszczeniami i cząsteczkami metalu. Drobiny te, w zależności od kąta zderzenia, są wyrzucane na zewnątrz obszaru zgrzewania albo osadzają się w materiale zgrzewanych elementów. Połączenie następuje w wyniku działania dynamicznego docisku wywołanego energią wyzwalającą się podczas detonacji materiału wybuchowego. Zasadniczymi parametrami tego rodzaju zgrzewania są: prędkość zderzenia łączonych powierzchni Vz, -kąt zderzenia β, prędkość procesu łączenia Vc.

- Zgrzewanie zgniotowe

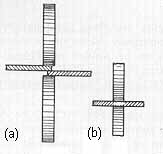

Zgrzewanie zgniotowe jest metodą nierozłącznego łączenia w stanie stałym jednakowych lub różnych metali i ich stopów, polegającą na miejscowym i chwilowym działaniu na elementy łączone dużej siły docisku powodującej ich znaczne, poprzeczne do działającej siły, plastyczne odkształcenie w obszarze styków.

Docisk na elementy łączone może być wywierany statycznie lub dynamicznie. Proces zgrzewania odbywa się zazwyczaj w temperaturze otoczenia i nie wymaga stosowania dodatkowego źródła ciepła ani materiałów dodatkowych. W szczególnych przypadkach, w celu zwiększenia plastyczności materiału zgrzewanego, stosuje się dodatkowe podgrzewanie. W metodzie zgrzewania zgniotowego jest wymagane odpowiednie przygotowanie powierzchni łączonych materiałów (dokładne oczyszczenie z tlenków i zanieczyszczeń) oraz zastosowanie specjalnych narzędzi umożliwiających właściwe (co do kierunku i wielkości) odkształcanie się plastyczne tych materiałów wskutek docisku. Cechą charakterystyczną tej metody łączenia, wyróżniającą ją od zgrzewania rezystancyjnego czy tarciowego, jest uproszczona technologia i możliwość uzyskiwania złączy bimetalowych (z różnych metali plastycznych), bez tworzenia w styku kruchej międzymetalicznej fazy będącej wynikiem procesu cieplno-metalurgicznego.